クラックの原因

クラックの原因

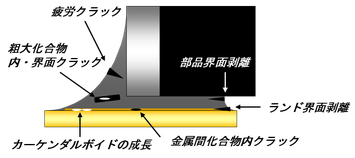

はんだ接合部は、日々の繰り返し温度変化による膨張収縮応力等によって、はんだ接合部中の多結晶体や合金層等が再結晶化し、粗大化していく。

はんだよりも硬く脆い性質のある上記らが、接合部内に成長していく事により、受けた応力に耐え切れなくなりクラックを発生させて応力解放する。

これが、クラック発生のメカニズムである。

すなわち、はんだ実装初期においては合金層は厚過ぎず、その他多結晶体も緻密化されている状態が良好な 実装初期はんだ付け結果といえる。

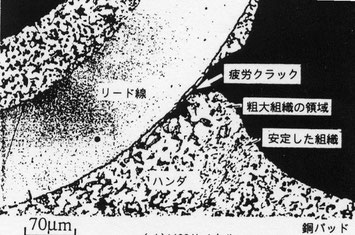

補足:SEMは電子銃から加速電子を検体に照射し、その反射電子や二次電子等を映像化する顕微鏡である。原子量の大きいものほど白く、小さいものほど黒くコントラストし映像化する。

※有鉛共晶はんだ=白:Pb、灰:Sn、濃灰:Cu

※鉛フリーはんだ=白:Ag3Sn、灰:Sn、濃灰:Cu

はんだ接合初期の組織は緻密化しており、

温度変化等による膨張収縮によって

はんだ組織は徐々に粗大化していく。

その粗大化の割合は、クラック近傍の方がより顕著である。(左図参照)

■再結晶化

はんだ接合内部の結晶は、格子歪みや、格子欠陥などが存在する。

これをある温度まで加熱すると急に軟化し、変形した結晶が、多角形の細粒に分割結晶する。

増加していた転位も消滅し、結晶粒は内部ひずみ(内部応力)を持たない安定したものとなる。

金属工学・材料工学ではこれを再結晶と呼ぶ。

クラックの成長の仕方

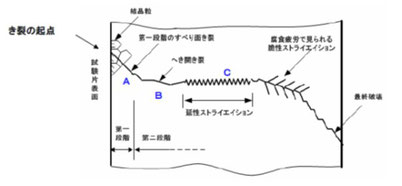

■き裂の入り方

き裂の発生は、結晶のすべりによって発生し、材料の不均一や応力が集中する箇所より発生。

疲労現象は次の2つの段階に分類される。

第一段階:最大せん断応力方向へのき裂の発生・進展

第二段階:垂直応力と直行方向への進展+せん断分離(最終破壊)

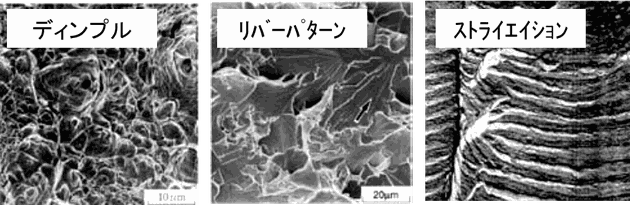

●ディンプル(延性破面)

●リバーパターン(脆性破面)

●ストライエイション(脆性破面)

※ストライエイション・・・繰り返し応力(温度サイクル試験等)に対応して形成される縞模様。